Elektromotoren spielen eine wichtige Rolle in unserem Alltag – wo wir leben, arbeiten und spielen.Einfach gesagt, sie bringen fast alles, was sich bewegt, in Bewegung.Nahezu 70 Prozent des von der Industrie verbrauchten Stroms werden von Elektromotorsystemen genutzt.1

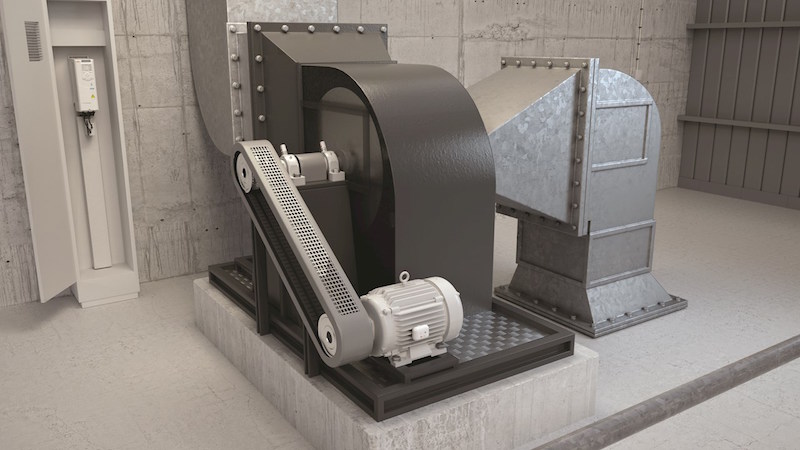

Rund 75 Prozent der in Betrieb befindlichen Industriemotoren werden für den Betrieb von Pumpen, Lüftern und Kompressoren verwendet, einer Maschinenkategorie, die sehr anfällig für große Effizienzsteigerungen ist2.Diese Anwendungen laufen oft immer mit konstanter Geschwindigkeit, auch wenn sie nicht benötigt werden.Dieser konstante Betrieb verschwendet Energie und erzeugt unnötige CO2-Emissionen, aber durch die Steuerung der Motordrehzahl können wir den Stromverbrauch senken, Energie sparen und die Umweltbelastung verringern.

Eine Möglichkeit, die Drehzahl eines Motors zu steuern, ist die Verwendung eines drehzahlvariablen Antriebs (VSD), eines Geräts, das die Drehzahl eines Elektromotors regelt, indem es die dem Motor zugeführte Frequenz und Spannung variiert.Durch Steuerung der Drehzahl eines Motors kann ein Frequenzumrichter den Energieverbrauch reduzieren (z. B. kann eine Reduzierung der Drehzahl von rotierenden Geräten um 20 Prozent den Eingangsleistungsbedarf um etwa 50 Prozent reduzieren3) und eine erhebliche Verbesserung der Prozesssteuerung und erhebliche Betriebskosteneinsparungen über die Lebensdauer bieten der moAs, die nützlich sind, da VSDs in vielen Anwendungen zum Energiesparen dienen, können einen vorzeitigen Motorausfall verursachen, wenn sie nicht ordnungsgemäß geerdet sind.Während es viele verschiedene Ursachen für Ausfälle von Elektromotoren gibt, ist das häufigste Problem bei der Verwendung eines Frequenzumrichters ein Lagerausfall, der durch Gleichtaktspannung verursacht wird.

Schäden durch Gleichtaktspannung

In einem Dreiphasen-Wechselstromsystem kann die Gleichtaktspannung als das Ungleichgewicht definiert werden, das zwischen den drei Phasen vorhanden ist, das durch die pulsweitenmodulierte Leistung des Frequenzumrichters erzeugt wird, oder als die Spannungsdifferenz zwischen der Masse der Stromquelle und dem Sternpunkt des Dreiphasenstroms. Phasenbelastung.Diese schwankende Gleichtaktspannung induziert elektrostatisch eine Spannung auf der Motorwelle, und diese Wellenspannung kann sich über die Wicklungen oder über die Lager entladen.Moderne technische Konstruktionen, Phasenisolierung und spitzenresistente Drähte des Wechselrichters können zum Schutz der Wicklungen beitragen;Wenn der Rotor jedoch einen Aufbau von Spannungsspitzen sieht, sucht der Strom den Weg des geringsten Widerstands zur Erde.Bei einem Elektromotor verläuft dieser Weg direkt durch die Lager.

Da Motorlager Fett zur Schmierung verwenden, bildet das Öl im Fett einen Film, der als Dielektrikum wirkt, was bedeutet, dass es die elektrischen Kräfte ohne Leitung übertragen kann.Mit der Zeit bricht dieses Dielektrikum jedoch zusammen.Ohne die Isoliereigenschaften des Schmierfetts entlädt sich die Wellenspannung durch die Lager und dann durch das Motorgehäuse, um eine elektrische Erdung zu erreichen.Diese Bewegung des elektrischen Stroms verursacht eine Lichtbogenbildung in den Lagern, die üblicherweise als Elektroerosionsbearbeitung (EDM) bezeichnet wird.Da dieser kontinuierliche Lichtbogen im Laufe der Zeit auftritt, werden die Oberflächenbereiche in der Lagerlaufbahn spröde, und winzige Metallstücke können im Inneren des Lagers abbrechen.Schließlich arbeitet sich das beschädigte Material zwischen den Kugeln und Laufringen des Lagers hindurch und verursacht einen Schleifeffekt, der zu mikrometergroßen Lochfraßbildungen, sogenanntem Frosting, oder waschbrettartigen Graten in der Laufbahn des Lagers, sogenannten Flutings, führen kann.

Einige Motoren können ohne erkennbare Probleme weiterlaufen, wenn der Schaden zunehmend schlimmer wird.Das erste Anzeichen eines Lagerschadens ist normalerweise ein hörbares Geräusch, das entsteht, wenn die Lagerkugeln über die mit Löchern versehenen und mattierten Bereiche laufen.Aber wenn dieses Geräusch auftritt, ist der Schaden normalerweise so groß geworden, dass ein Ausfall unmittelbar bevorsteht.

Verwurzelt in der Prävention

Bei industriellen Anwendungen treten diese Lagerschwierigkeiten bei Motoren mit variabler Drehzahl normalerweise nicht auf, aber in einigen Installationen, wie z. B. in Geschäftsgebäuden und bei der Gepäckabfertigung auf Flughäfen, ist eine robuste Erdung nicht immer verfügbar.In diesen Fällen muss eine andere Methode verwendet werden, um diesen Strom von den Lagern wegzuleiten.Die gebräuchlichste Lösung besteht darin, an einem Ende der Motorwelle eine Wellenerdungsvorrichtung hinzuzufügen, insbesondere in Anwendungen, in denen Gleichtaktspannungen vorherrschen können.Eine Wellenerdung ist im Wesentlichen ein Mittel, um den sich drehenden Rotor des Motors über den Rahmen des Motors mit der Erdung zu verbinden.Das Hinzufügen einer Wellenerdungsvorrichtung zum Motor vor der Installation (oder der Kauf eines Motors mit einer vorinstallierten) kann im Vergleich zu den Wartungskosten im Zusammenhang mit dem Lageraustausch ein geringer Preis sein, ganz zu schweigen von den hohen Kosten Stillstand in einer Einrichtung.

Heutzutage gibt es in der Industrie mehrere gängige Arten von Wellenerdungsvorrichtungen, wie z. B. Kohlebürsten, ringförmige Faserbürsten und Erdungslagerisolatoren, und es sind auch andere Methoden zum Schutz der Lager verfügbar.

Kohlebürsten werden seit mehr als 100 Jahren verwendet und ähneln den Kohlebürsten, die bei Gleichstrommotor-Kommutatoren verwendet werden.Erdungsbürsten stellen die elektrische Verbindung zwischen den rotierenden und stationären Teilen des Stromkreises des Motors her und leiten den Strom vom Rotor zur Erde, damit sich die Ladung nicht bis zu dem Punkt aufbaut, an dem sie durch die Lager entladen wird.Erdungsbürsten bieten ein praktisches und wirtschaftliches Mittel, um einen niederohmigen Pfad zur Erde bereitzustellen, insbesondere für Motoren mit größerem Rahmen.sie sind jedoch nicht ohne Nachteile.Wie bei Gleichstrommotoren unterliegen die Bürsten aufgrund des mechanischen Kontakts mit der Welle einem Verschleiß, und unabhängig von der Konstruktion des Bürstenhalters muss die Anordnung regelmäßig überprüft werden, um einen ordnungsgemäßen Kontakt zwischen den Bürsten und der Welle sicherzustellen.

Wellenerdungsringe funktionieren wie eine Kohlebürste, enthalten jedoch mehrere Stränge elektrisch leitender Fasern, die in einem Ring um die Welle herum angeordnet sind.Die Außenseite des Rings, der normalerweise an der Endplatte des Motors montiert ist, bleibt stationär, während die Bürsten auf der Oberfläche der Motorwelle laufen und den Strom durch die Bürsten und sicher zur Erde leiten.Wellenerdungsringe können im Inneren des Motors montiert werden, wodurch sie für Washdown- und Dirty-Duty-Motoren verwendet werden können.Keine Wellenerdungsmethode ist jedoch perfekt, und extern montierte Erdungsringe neigen dazu, Verunreinigungen an ihren Borsten anzusammeln, was ihre Wirksamkeit verringern kann.

Erdungslagerisolatoren kombinieren zwei Technologien: eine zweiteilige, berührungslose Isolationsabschirmung, die ein Labyrinthdesign verwendet, um das Eindringen von Verunreinigungen zu verhindern, und einen metallischen Rotor und einen isolierten, leitfähigen Filamentring, um Wellenströme von den Lagern wegzuleiten.Da diese Vorrichtungen auch Schmiermittelverlust und Verunreinigungen verhindern, ersetzen sie Standard-Lagerdichtungen und herkömmliche Lagerisolatoren.

Eine andere Möglichkeit, eine Entladung von Strom durch die Lager zu verhindern, besteht darin, die Lager aus einem nichtleitenden Material herzustellen.In Keramiklagern schützen keramikbeschichtete Kugeln die Lager, indem sie verhindern, dass Wellenstrom durch die Lager zum Motor fließt.Da durch die Motorlager kein elektrischer Strom fließt, ist strombedingter Verschleiß gering;Der Strom wird jedoch einen Weg zur Erde suchen, was bedeutet, dass er durch angeschlossene Geräte fließt.Da Keramiklager den Strom nicht vom Rotor entfernen, werden für Motoren mit Keramiklagern nur bestimmte Direktantriebsanwendungen empfohlen.Weitere Nachteile sind die Kosten für diese Art von Motorlagern und die Tatsache, dass die Lager normalerweise nur bis Größe 6311 erhältlich sind.

Bei Motoren mit mehr als 100 PS wird im Allgemeinen empfohlen, ein isoliertes Lager am gegenüberliegenden Ende des Motors zu installieren, an dem die Wellenerdungsvorrichtung installiert ist, unabhängig davon, welche Art der Wellenerdung verwendet wird.

Drei Tipps zur Installation von Frequenzumrichtern

Drei Überlegungen für den Wartungstechniker beim Versuch, die Gleichtaktspannung in Anwendungen mit variabler Drehzahl zu reduzieren, sind:

- Stellen Sie sicher, dass der Motor (und das Motorsystem) ordnungsgemäß geerdet sind.

- Bestimmen Sie die richtige Trägerfrequenzbalance, die sowohl den Rauschpegel als auch die Spannungsunsymmetrie minimiert.

- Wenn ein Wellenerdungsgerät für notwendig erachtet wird, wählen Sie dasjenige aus, das für die Anwendung am besten geeignet ist.

Wenn ein Lagerstrom vorhanden ist, gibt es keine Einheitslösung.Es ist wichtig, dass der Kunde und der Motor- und Antriebslieferant zusammenarbeiten, um die am besten geeignete Lösung für die spezifische Anwendung zu finden.

Postzeit: 23. Dezember 2021